1 引言

粉塵防爆是飼料企業安全生產管理中的一個重要問題。在飼料生產活動中,可在運輸、混合、破碎、破碎、篩分和包裝等多個環節產生大量的原料粉塵。所產生的飼料粉塵不僅會嚴重影響工人的健康,還會引起粉塵爆炸,發展成為嚴重的生產事故。因此,在飼料工業中,應特別注意粉塵的控制和粉塵爆炸事故的預防。特別是近十年來,我國飼料工業發展迅速。許多飼料企業設施設備落后,更新速度慢,粉塵泄漏嚴重,粉塵爆炸事故頻發,給飼料行業帶來經濟損失和人員傷亡。

為了研究飼料加工廠粉塵爆炸的特點和粉塵來源,必須采取切實可行的措施,防止飼料廠粉塵爆炸的風險,并提出相應的控制措施。

2 粉塵爆炸條件及特點

飼料粉塵爆炸是指在未燃燒的粉塵云中迅速燃燒可燃飼料(或原料)的過程,它能迅速釋放能量,造成壓力急劇上升。其實質是可燃粉塵與空氣或氧的快速氧化反應,屬于化學爆炸。

粉塵爆炸包括5個條件:可燃性粉塵、助燃氣體(一般指氧氣)、點火源、擴散(形成粉塵云)、受限空間。前3個條件一般稱為燃燒三要素 。易燃的塵云燃燒的速度比累積的塵云快得多,現在它們產生大量的熱量。氣體溫度迅速上升,體積急劇膨脹。如果它在有限的空間里,它會爆炸。

塵埃的爆炸強度比氣體爆炸小,但燃燒時間長,能量大,破壞大。同時,可能發生第二次爆炸。粉塵爆炸過程中存在不完全燃燒。燃燒后的氣體中含有大量一氧化碳和有毒氣體,會對工人造成人身傷害。

3 飼料粉塵爆炸條件的來源

在飼料粉塵爆炸的五個條件下,飼料生產過程可以采取措施控制粉塵爆炸,重點關注點火源和易燃粉塵(塵云)這兩個條件。

3.1點火源

飼料生產中點火的主要來源如下:

(1)金屬異物落入運行設備中,引起火花,如原料中摻雜的金屬廢料,設備的金屬部件脫落;

(2)飼料生產設備各部分的摩擦產生靜電和火花,如提升機桶與殼體之間的摩擦、旋轉電機皮帶的滑移和屏蔽的摩擦;

(三)高濃度集塵區不使用防爆電氣設備,如破碎機、卸糧坑機房使用非防爆電機、開關等;

(4)提升機、混合機、料倉、除塵設備等粉塵高度聚集區域的設備未良好接地,產生靜電;

(5)清掃粉塵及生產過程中使用鐵質工具,如

在原料供給區域使用鐵清潔工具等;

(6)設備檢查和維護作業過程中的危險作業,如氣體切割、焊接、拋光等動火作業,產生火花;

(7)員工隨身攜帶火柴、打火機及穿帶鐵釘的鞋、服等。

3.2可燃性粉塵

在生產加工過程中,飼料企業在許多工藝階段生產飼料粉塵,如物料轉移,粉碎,配料,混合,粉碎,篩分,包裝等生產環節。一般來說,飼料工業中有兩種粉塵源。一種是飼料加工過程中產生的純飼料粉塵。粉塵量與處理方法和工藝有關。如果原料被壓碎并且成品進料被破壞,則會產生大量的進料粉塵,并且濃度遠遠大于進料粉塵的爆炸極限。第二,飼料生產中的相關粉塵,例如在材料運輸中,由于材料之間的相互作用,例如擠出,摩擦等,其他改善了在運輸和包裝操作期間產生的飼料粉塵。

飼料企業的粉塵主要來自以下地區:

(1)進料口:進料裝置的大部分進料由人工完成,人工將袋劃開,倒入下料口。在操作過程中,灰塵容易積聚在進料口中。

(2)物料粉碎:在玉米、小麥等飼料粉碎過程中,磨機和筒倉內產生大量粉塵。

(3)小料添加:維生素等飼料關鍵原料因為量少,在生產過程中需單獨添加。由于主要原料的粒度細小,雖然用量小,但仍然很容易在較小的進料口引起高濃度的粉塵堆積。

(4)筒倉:飼料車間頂部的各種筒倉比較高,當物料進出筒倉時,灰塵飄飄。

(5)斗式提升機:斗式提升機在給料和輸送過程中,斗式提升機將部分粉碎物料灑入,形成高濃度的進料粉塵。

(6)成品包裝:由于進料包裝工藝高度差,物料落入包裝袋時會出現粉塵溢出。

(7)卸糧坑:在卸糧過程中,由于卸糧高度差,在卸糧坑及其周圍發生了高濃度的粉塵堆積。

(8)在其他區域,由于設備密封不當、設備老化、未密封的地板墻等原因,破碎機房、倉庫地板、設備頂部、配電箱等會積聚大量灰塵,除塵系統中收集的灰塵可以很長一段時間沒有清理干凈。

4 粉塵防爆對策

防止粉塵爆炸的關鍵是從引起粉塵爆炸的各種因素入手。對于飼料廠來說,可行的方法是通過消除火源和控制粉塵源來制定控制措施。

4.1消除點火源的措施

5.2.6.1 糧食進入高速旋轉的設備進行研磨、粉碎、碾削、脫殼等加工時,應在這些設備前設置除去金屬雜質的磁選設備、清除無機雜質和其他雜質的清理設備。對于飼料工業來說,有必要在破碎機和攪拌機前安裝一個去除金屬和釘子、石頭等雜質的裝置。如永磁體或電磁磁分離裝置、空氣分離裝置等。

(2)加強對起重機等易產生火花的設備和設施的日常維護檢查,減少設備摩擦的火花。斗式提升機頭的驅動輪應采用防滑材料,以減少滑動。溫度自動測量和報警裝置安裝在提升機的傳動軸承上。當故障發生時,緊急停止裝置可以立即自動啟動。在操作之前,皮帶適度張緊。為防止打滑和產生熱量,請使用非金屬桶并使用帶導電材料的傳送帶以防止靜電聚集。定期檢查排風機,防止灰塵附著在風機上,造成風的磨擦。

(3)根據《可燃性粉塵環境用電氣設備》要求劃分粉塵爆炸危險區域,在粉塵容器內部場所,如筒倉內部、輸送系統內部、混合機內部、裝料設備內部等一般禁止或盡量避免設置電氣設備;在粉塵易生場所如粉碎機房、地坑等區域應選擇合適的粉塵防爆型電氣設備。

(4)飼料輸送、混合、粉碎、篩分等均會產生靜電,有造成粉塵燃燒或爆炸的危險。粉碎室、卸料坑等易發生粉塵爆炸場所的金屬設備、金屬管道、構件、支架及構件應符合《粉塵爆炸安全規程》的要求。所有金屬管道和接頭之間需要導電連接。所有的設施、設備、金屬管、支架、部件等都應通過靜電保護直接接地。如果不方便直接接地,則需要靜電或間接接地。另外,在粉塵爆炸時,作業人員應穿上防靜電的工作服、鞋子等防靜電措施。

(五)在清洗過程中使用無火花清洗工具。不應使用鐵制工具。可以使用青銅或鋁制工具。

(6)加強維修等危險作業過程的管理。在維修操作中,一是避免灰塵濃度過高。防止粉塵層受到干擾或脫落,導致粉塵飛揚,例如防止物品落入灰塵堆積的封閉空間,以及防止物料迅速從人孔中噴出。二是加強消防管理工作。在火災前徹底清潔灰塵并在火災后進行安全檢查。

(7)廠房設施防雷與接地設計符合要求,并每年進行專業檢測。

(8)加強員工行為管理,嚴禁將火種帶入生產區域。

4.2減少粉塵措施

4.2.1生產系統化、自動化、密閉化

改進生產工藝是有效防塵的最必要、最有效的措施。生產設備與封閉、通風系統保持負壓密封,能最大限度地防止粉塵泄漏。同時,要加強設備維護,綜合運行和滴水管理,減少粉塵泄漏。

4.2.2加強粉塵聚集區域的清掃

制定除塵制度,定期除塵,經常清理車間、粉碎等除塵場所,每六個月至少清理一次除塵管道。應以除塵方式進行除塵,以防止進料粉塵飛揚。

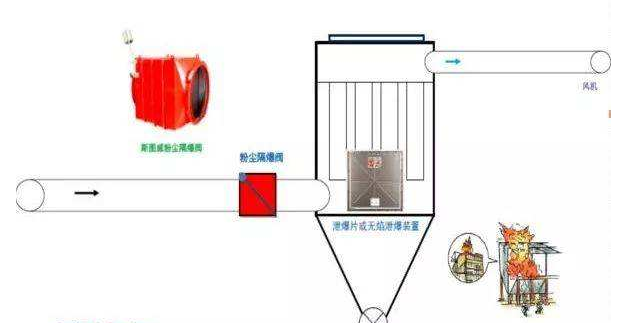

4.2.3在飼料設計、安裝與運行中,加強除塵系統配置、維修與定期安檢管

除塵系統由除塵蓋、除塵器、管道和風機四個部分組成。在設計除塵系統時,應考慮工藝、設備結構、參數等的兼容性。..例如,除塵系統的濾袋清洗和靜電消除措施應符合法律、法規的要求。

4.2.4推進現場5S管理,強化安全培訓

推進企業內部5S現場管理,改善員工工作環境,提高員工素質,提高員工積極性,改善問題。同時,為員工提供特殊粉塵和防爆知識培訓,提高員工的安全意識,使員工能夠積極解決工作環境中的粉塵問題。

5 結論

粉塵不僅影響人的身體健康,它也會引起粉塵爆炸,造成人員生命和財產損失,對于飼料粉塵爆炸,首先要找到源頭,減少粉塵產生;其次可以采取選用防爆電氣、盛通生產的粉塵防爆柜可適用于1區2區,所有的要求可根據客戶需求設計定制;其次加強人員培訓、強化現場5S管理等措施減少粉塵爆炸的風險。

10311-88219661

電話咨詢

2約見見面

上門洽談設計方案

3確認方案

并簽署合同

4工程項目

立項進場施工

5嚴格把控質量,

滿意竣工驗收

6公司為您

提供終身VIP售后服務